Depuis que la pompe à carburant a été déplacée vers le réservoir de carburant, la pression de carburant a remplacé la hauteur du flotteur comme mesure de la santé et des performances du système de carburant. La vérification de la hauteur du flotteur aurait peut-être nécessité un démontage ou des outils spéciaux pour plier les bras du flotteur.

Lorsque le passage a été effectué vers l’injection de carburant dans le port ou le corps de papillon, tout ce dont un technicien avait besoin pour diagnostiquer un problème de carburant était un ensemble de «lumières noid», une jauge de pression de carburant et peut-être un multimètre. La mesure de la pression de carburant nécessitait généralement de vérifier la pression au ralenti et sous charge. La plupart de ces outils ne peuvent pas être utilisés du côté haute pression d’un système à injection directe en raison de pressions plus élevées et de changements dans l’emplacement et la technologie de l’injecteur.

Les tensions des pilotes d’injecteur peuvent varier de 30 à 120 volts selon le système, et les pressions peuvent aller jusqu’à 2 300 psi. L’outil incontournable pour l’injection directe est un outil d’analyse qui peut examiner des paramètres spéciaux d’injection directe de carburant et effectuer des tests bidirectionnels.

Certains des tests sont les mêmes, tels que l’équilibre de l’injecteur et les tests de charge, mais il est nécessaire de mieux comprendre comment le placement de l’injecteur et de la pompe à carburant haute pression jouent dans les diagnostics de maniabilité.

DIAGNOSTIC DE PRESSION

Vous ne trouverez jamais de soupape ou d’orifice Schrader pour mesurer la pression sur un système d’injection directe de carburant, même du côté bas. Si vous pouviez puiser dans le côté bas avec une jauge analogique, vous verriez les pressions changer rapidement à mesure que les demandes sur le moteur changeaient.

La pression d’injection directe est mesurée avec des capteurs et les signaux sont utilisés pour déterminer la vitesse et/ou le volume de la pompe. Donc, vous aurez besoin d’un outil d’analyse pour regarder les pressions.

La plupart des systèmes à injection directe utilisent des capteurs de pression piézorésistifs sur les côtés bas et haut du système de carburant. Ils ont généralement trois fils allant au capteur. Un fil fournit la tension de référence qui est généralement de cinq volts, et l’élément de détection modifie la résistance et transforme la tension de référence en tension de signal. Le troisième fil est presque toujours une masse.

L’ECM transformera la tension du signal en une pression calculée avec une précision de ± 2 %. Mesurer les valeurs avec un oscilloscope ou un compteur ne donnera aucune information importante, alors regardez toujours la valeur avec un outil d’analyse.

Les capteurs haute pression peuvent utiliser une membrane métallique sur un pont de résistance. Lorsqu’une pression est appliquée, le pont génère un changement de résistance qui entraînera un changement de la tension appliquée.

L’ECM est censé s’assurer que la pompe à carburant fournit la bonne pression à la pompe haute pression. L’ECM pulsera la pompe basse pression afin que la pression correcte soit générée. Le système a généralement un régulateur et aucune conduite de retour. Certains systèmes ont même des capteurs de température intégrés dans les conduites qui sont utilisés pour calculer la densité du carburant afin que la compensation de carburant puisse être réglée sur la quantité d’énergie dans le carburant.

POMPES BASSE PRESSION/ALIMENTATION

La pompe basse pression dans le réservoir est généralement contrôlée par l’ECM avec un signal de tension modulé en largeur d’impulsion. Sa principale responsabilité est de fournir le volume et la pression corrects à la pompe haute pression. Avec cet agencement, il n’y a pas besoin d’une ligne de retour.

La pompe d’alimentation peut également activer une pompe de secours en cas de panne de la pompe haute pression. Si l’ECM détecte une défaillance de la pompe haute pression avec les informations du capteur haute pression, il augmentera la sortie de la pompe d’alimentation et le temps d’ouverture de l’injecteur afin que le moteur puisse continuer en mode de puissance restreinte.

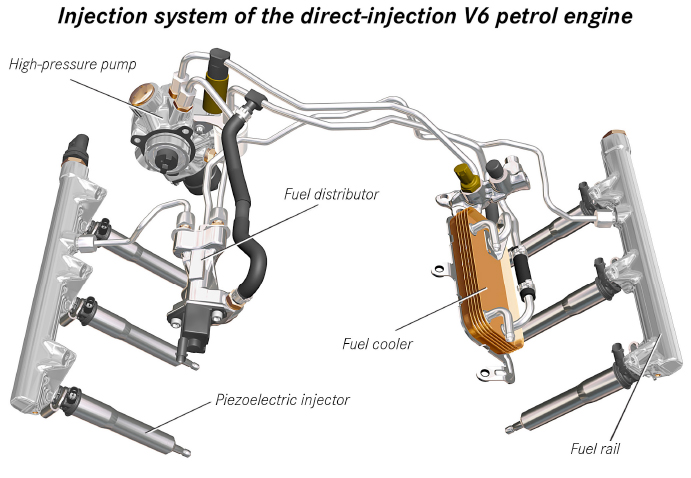

POMPES HAUTE PRESSION

Une pompe à carburant haute pression à injection directe d’essence est ce qui se passe si un compresseur de climatisation et un HCU ABS avaient un bébé. Comme ses parents, une pompe à carburant haute pression utilise un piston pour générer de la pression. Mais, la pompe à carburant haute pression prend après le compresseur de climatisation dans la façon dont elle régule la course et le volume de carburant comprimé.

Les pompes mécaniques utilisent la pression et d’autres informations liées au moteur pour déterminer la sortie, qui est contrôlée par un actionneur, généralement du côté admission de la pompe haute pression. Lorsqu’aucune tension n’est appliquée au solénoïde, il revient au réglage basse pression.

Cette pompe est usinée avec précision pour générer une pression de carburant sur le rail jusqu’à 5 000 psi sur certaines applications plus récentes. Le carburant lubrifie les pièces internes de la pompe et si le système de carburant est sec, la pompe peut être endommagée.

Le principal destructeur des pompes à carburant haute pression est les intervalles de vidange d’huile négligés. L’usure entre les lobes de l’arbre à cames et la pompe haute pression empêche la pompe à carburant de générer un mouvement de piston suffisant. Vous devez toujours examiner les lobes de l’arbre à cames avant d’installer une nouvelle pompe à carburant haute pression (et très coûteuse). Une plainte de manque de puissance peut s’améliorer, mais elle ne sera jamais complètement corrigée.

INJECTEURS

Avec plus de 2 000 psi à l’arrière d’un injecteur et des pressions de combustion de l’autre, plus de 12 volts sont nécessaires pour pulser l’injecteur. La plupart des systèmes à injection directe utilisent un condensateur et un onduleur de tension pour créer des tensions pouvant aller de 40 à 100 volts, selon le système. Il est possible de visualiser la sortie du pilote à l’aide d’une pince à induction.

MARGES DE DIAGNOSTIC

Les ingénieurs construisent des cylindres d’essai avec des fenêtres en quartz rubis et utilisent les caméras à haute vitesse les plus sophistiquées au monde pour déterminer le meilleur événement de combustion possible sous différentes charges. Ils veulent régler l’événement de combustion parfait dans lequel tout le carburant est brûlé et la plus faible quantité d’émissions parvient au convertisseur.

Cette quête de la perfection deviendra un défi diagnostique pour les techniciens dans les années à venir. Alors que les ingénieurs visent à extraire chaque bit d’énergie de chaque goutte de carburant, tous les éléments du système fonctionneront sur le fil du rasoir et entraîneront des problèmes de maniabilité. Par exemple, un peu de carbone sur une soupape d’admission peut provoquer des turbulences dans l’air entrant dans la chambre de combustion et provoquer la condensation et la combustion inégale d’une partie du carburant. Ou, une petite fuite de vide pourrait faire entrer de l’air non mesuré dans la chambre de combustion. Même un petit changement comme un filtre à air pourrait déclencher un événement de combustion.

Les moteurs à injection de carburant bâbord ont compensé ces problèmes car on s’attendait à ce qu’ils soient quelque peu inefficaces. Ils avaient des taux de compression inférieurs et des convertisseurs catalytiques plus grands. Désormais, chaque petit élément, de l’état des bougies au type de carburant utilisé, est essentiel pour un diagnostic. Les pièces usées et l’entretien manqué peuvent également réduire les marges de diagnostic.